Diagrama de Flujo de Procesos (DFP)

El diagrama de flujo que permite observar un esquema del proceso de calentamiento de combustible, sus condiciones de operación normal y su control básico que sirve de guía para la elaboración de un DTI:

Diagrama de Tuberías e Instrumentación (DTI)

En el Diagrama de Tuberías e Instrumentación en donde se muestran los lazos de control y detalles del intercambiador de calor, de la válvula del flujo de vapor y las tuberías que conectan el intercambiador con la caldera:

La siguiente tabla presenta las características general de los instrumentos que forman parte del Diagrama de Tuberías e Instrumentación.

Criterios de Diseño

Contenido:

Proceso que se basa en la supervisión y control de la temperatura en la salida de un intercambiador de calor para una central termoeléctrica.

General:

El proceso de combustión del Fuel-Oil en las calderas de una central termoeléctrica es de vital importancia para la producción de energía dentro de este tipo de plantas. La variable a controlar en este proceso es la temperatura del combustible, la cual debe ser lo suficientemente alta para no desperdiciar energía durante el calentamiento del Fuel-Oil en la caldera. Debido a la inconsistencia de la temperatura de entrada del combustible es necesario aplicar una acción de control que asegure un valor de referencia en la entrada de la caldera.

La solución propuesta se refiere específicamente al proceso de calentamiento del combustible justo antes de ser introducido en las calderas para su combustión, está consiste en un sistema que permite controlar, registrar y además permite indicar con una alarma cuando la temperatura del combustible de entrada ha superado el valor de validación predefinido. Para lograr el control de la temperatura del Fuel-Oil es necesaria la implementación de tecnologías que permita lograr dicho fin. La instrumentación industrial nos permite lograr estos objetivos al colocarle al proceso de precalentamiento de combustible una serie de instrumentos que permitan visualizar, indicar y controlar las variables inmersas en el proceso. Estos instrumentos son transmisores de temperaturas, indicadores y registradores, interruptores de nivel bajo, alarmas y válvulas (de tipo industrial).

Códigos, estándares y Normas:

Las normas COVENIN que rigen el proyecto son:

- Norma Obligatoria CODIGO ELECTRICO NACIONAL. (6TA. REVISION). 200;1999;CT-11.

- Conductores, alambres y cables para uso electrico. vocabulario. (1RA.REVISIÓN) ;553;2000;CT-11.

- Equipos MODEM para transmisión de datos. definiciones.;3197;1995;CT-11.

- La norma ISA S5.1 define cuatro elementos gráficos - instrumentos discretos, controles/indicadores compartidos, funciones computacionales, y controladores lógicos programables y los agrupa en tres categorias por ubicación (ubicación primaria, ubicación auxiliar y montado en campo).

- Normas nema de protección.

- Normas IEEE (conjunto de normas).

- Normas ISA-S20-1981, norma que define los estándares para la elaboración de las hojas de procesos de medición y de instrumentos de control, de instrumentos primarios y de control.

- El Código Eléctrico Nacional (Fondonorma 200:2004) establece que los materiales a prueba de explosión deben ser certificados por la autoridad competente.

Descripción del Proyecto:

El proyecto se enfoca en el estudio de una posible solución a nivel de instrumentación industrial, es decir, regir este proyecto bajo las normas y códigos necesarios para la implementación del mismo a nivel laboral. Lo que permite la colocación de los dispositivos necesarios que controlan la temperatura del combustible. El sistema de control implementado es un sistema de lazo cerrado simple formado por:

- Un sensor-transmisor de temperatura, el cual permite sensar la temperatura del combustible precalentado en el intercambiador de calor.

- Un registrador de temperatura, que como su nombre lo indica permite mantener un registro de la variable sensada.

- Un interruptor de baja temperatura que permite detectar cuando los valores de temperatura del Fuel-Oil sea menor al valor deseado, y se esa manera cierra el circuito y activa una alarma indicando el desperfecto.

- Una válvula con actuador neumático, la cual controla la cantidad de vapor de agua que permite mantener la temperatura del combustible en el valor deseado.

En el intercambiador de calor se vierten dos sustancias: el Fuel-Oil cuya temperatura representa la variable controlada y el vapor de agua cuyo flujo representa la variable manipulada del proceso. A la salida del intercambiador de calor se obtiene el combustible precalentado que representa el producto de alimentación de las calderas, en este punto se coloca un transmisor de temperatura que permita sensar la temperatura del mismo y enviar por medio de una señal neumática a un registrador, a través del cual se mantendrá un registro de los cambios que ha sufrido la variable controlada. Al mismo tiempo esta señal es transmitida a un Controlador Indicador de Temperatura que tiene la función de controlar la válvula que inyecta el vapor de agua en el intercambiador. Dependiendo del valor de temperatura en el transmisor se procede a manipular la apertura y/o el cierre de la válvula; si el valor de temperatura es el adecuado (se encuentra en un rango mayor o igual al valor de referencia) se procede a cerrar la válvula, si es el caso contrario (el valor de temperatura del combustible es menor) se procede a abrir la válvula y a su vez se activa una señal de alarma, la cual es controlada por un interruptor de nivel bajo de temperatura.

Servicios disponibles:

Para la implementación de cualquier proceso es necesario estar concientes de los servicios que brinda la localización, de tal manera que se pueda asegurar una correcta implementación del proyecto.

- Energía Eléctrica: Es fundamental para la implementación de la solución, ya que, es la base de alimentación de todos los dispositivos electrónicos utilizados y sin esta, no es posible el control del proceso. En la Planta debe existir una unidad generadora alterna con la finalidad de mantener constante la energía cuando resulten fallas en el tendido eléctrico externo.

- Agua: El vital líquido no es menos importante que el Fuel-Oil, ya que, esta se calienta hasta convertirse en vapor de agua, de esa manera esta preparado para ser inyectado en el serpentín del intercambiador en donde calienta el combustible por medio de convección. Una vez terminado el proceso de intercambio de calor, es depositado en un tanque en estado líquido para ser nuevamente introducido al intercambiador e iniciar un nuevo ciclo.

- Desperdicios o desechos: No se presentan durante el proceso, ya que, el combustible es quemado completamente y el agua se mantiene en un ciclo constante sin producir ningún tipo de desperdicios.

Localización y características del sitio de la obra:

En las centrales termoeléctricas el área de intercambiadores de calor se encuentra antes y muy cerca del área de calderas, ya que, si se encuentran muy lejos de las calderas las perdidas en la temperatura del combustible se incrementara proporcionalmente a la distancia que los separan. Esta área debe tener un alto nivel de seguridad cumpliendo con todas las normas pertinentes en el área de centrales termoeléctricas y más aún en esta área donde se encuentra una sustancia que puede ser explosiva. Es por ello, que estas áreas están construidas bajo normas de edificación con respecto a la escala de Richter llevándolo a su máximo nivel de 10.

Es vital mantener un control de la humedad, manteniendo sus niveles dentro de un rango normal, para así evitar cualquier daño en muros y uniones metálicas y el efecto de corrosión en los tubos del proceso.

Especificaciones Particulares:

Los sistemas de unidades a utilizar son los siguientes:

- El sistema Ingles o Anglosajón

- El sistema métrico internacional

Clasificación de áreas

Un área clasificada se define como tal, sí existe un potencial riesgo temporal o permanente para la generación de un incendio o explosión, debido a la presencia en el ambiente de materiales combustibles o mezclas de gases, vapores, líquidos, partículas o fibras que puedan causar una ignición. Estos peligros pueden estar presentes durante los procesos normales de fabricación y/o almacenaje, o en caso de ruptura o avería accidental de los contenedores de almacenaje u operación anormal de los equipos.

El área peligrosa debe definirse especificando tres características: Clase ( I, II ó III); División (1 ó 2) y Grupo (A, B, C, D, E, F ó G). La Clase indica la naturaleza genérica del material inflamable:

Clase I: Donde puede haber presencia de gases o vapores inflamables mezclados en el aire en cantidades suficientes para producir mezclas explosivas o combustibles.

Grupo D: Gasolina, propano, butano, metano (gas natural), acetona, amoníaco, entre otros. Este es el grupo más numeroso.

La División señala la probabilidad de que el material peligroso se encuentre en concentraciones inflamables:

División 2: Área que puede ser peligrosa bajo condiciones anormales o accidentales. Por ejemplo por rotura de recipientes, fallas de equipos o paso de material inflamable desde un área División 1. Además la División 2 cubre las áreas en donde los gases inflamables, vapores o los líquidos volátiles se manejan en un sistema cerrado, es decir se confinan dentro de recintos adecuados. También donde las concentraciones peligrosas son prevenidas normalmente por ventilación mecánica. Se considera división 2 puesto que cualquier ruptura en las tuberías que transporta el combustible puede ocasionar una situación de peligro en el área de proceso.

La instalación eléctrica en un área clasificada debe eliminar el riesgo de inflamación o explosión. Existen para ello varias metodologías: previniendo la ignición (seguridad aumentada, seguridad intrínseca, uso de atmósferas inertes) o permitiendo ésta pero conteniéndola (equipos a prueba de explosión).

Los equipos a prueba de explosión no son herméticos, está previsto que los gases ingresen al mismo y se inflamen si existe en el interior de éste una fuente de energía. El equipo debe contener la explosión sin deformarse, y permitiendo la salida de los gases calientes a través de juntas de tolerancias controladas de manera que estos se enfríen por debajo de su punto de ignición antes de alcanzar la atmósfera externa.

Criterios generales de diseño:

- Criterios de seguridad: Los criterios utilizados en este proyecto se basan en normas y leyes que rigen el uso y manejo de combustible en áreas cerradas donde exista un peligro de explosión; mas aún cuando las tuberías del proceso están en contacto directo con elementos abrasivos (el combustible precalentado), lo que las hace susceptible al proceso de oxidación que puede provocar perdidas en la misma.

- Conductores: Las instalaciones eléctricas tienen que cumplir con normativas que eviten el riesgo de chispas que sean el punto de ignición de cualquier incendio u explosión. Estos criterios están basados en los siguientes postulados:

El Código Eléctrico Nacional (Fondonorma 200:2004) establece en su sección 500, los aspectos que deben cumplirse en la instalación de equipos eléctricos en áreas clasificadas. Allí se indica el tipo de canalización, cableado, uso de sellos cortafuego, equipos y otros aspectos relevantes al diseño.

La Norma Internacional NEMA RN1-1989 y la Norma INDESA de envejecimiento ASTMD-4329 para las instalaciones de las tuberías y tanques de nuestro proceso. - Instrumentación electrónica: Los instrumentos electrónicos que forman parte del proyecto deben poseer ciertas características, para que puedan cumplir un desempeño apropiado:

- El transmisor de temperatura utilizado es de alto rendimiento, es decir, que soporte las altas temperaturas del proceso de precalentamiento en el intercambiador, adicionalmente se considera un transmisor del tipo neumático, puesto que los valores resultantes de la medida se obtienen en psi.

- En cuanto al registrador puede poseer una tasa de muestreo baja, debido a la naturaleza lenta de la variable medida (temperatura).

- El interruptor de nivel bajo de temperatura posee una señal de entrada neumática y su conmutación permite la activación de una alarma eléctrica.

- Instrumentación neumática: El actuador de la válvula que controla la cantidad de vapor de agua que se vierte en los serpentines del intercambiador de calor es del tipo neumático al recibir la señal transmitida por el sensor de temperatura.

- Canalización: Se refiere al tubo capilar para la medición de temperatura, las canalizaciones de las señales eléctricas transmitidas para su protección.

Criterios para Selección de Instrumentos

- Transmisor: El transmisor de temperatura de tener robustez, la cual le permita soportar las condiciones de alta temperatura que debe medir en el intercambiador de calor. Tiene las siguientes características:

- Sensor neumático

- Instrumento autoalimentado.

- Registrador: Debe presentar un tiempo de adquisición relativamente bajo, puesto que la variable leída, en este caso la temperatura tiene una tasa de cambio relativamente lenta. Tener en cuenta este aspecto es muy importante, puesto que repercute directamente en presupuesto del sistema instalado.

- Controlador Indicador: El instrumento seleccionado es de campo, posee las siguientes especificaciones:

- Control de temperatura.

- Función de control PID.

- Tablero indicador.

- Válvula: La válvula tiene posición de normalmente cerrada, y soporta temperaturas mayores a los 100 ºC, que es la temperatura de ebullición del agua.

- Cables: Se utiliza cables de alimentación de corriente estándares con un diámetro máximo de conductor de 2,5 mm2.

Especificaciones generales del instrumento

Las características generales de los instrumentos que forman parte del proyecto, se escriben en la siguiente tabla:

Información Adicional de los Instrumentos y Equipos

Transmisor de Temperatura TTF300: Es un aparato de campo apto para la comunicación, dotado de un sistema electrónico controlado por microprocesador. Para la comunicación bidireccional se sobrepone a la señal de salida de 4 mA a 20 mA una señal FSK según el protocolo HART. Las cuatro teclas de control sirven para poder realizar una configuración local. La conexión eléctrica del indicador LCD al convertidor de medición se realiza mediante un cable de cinta de 6 polos con conectadores enchufables. El montaje de este transmisor se muestra en siguiente figura:

COMMANDER C310: Es un controlador de lazo simple para montaje en campo, con plena funcionabilidad PID y doble salida Calentamiento/ Enfriamiento. Control PID con Calentamiento/ Enfriamiento 2 entradas Universales+ 4 salidas digitales 2 salidas analógicas (4- 20 mA) + 4 salidas a relé. Capacidad de Rampa/ MesetaCaja NEMA 4X (IP66), aprobación eléctrica FM Clase 1 Div 2Salida de comunicación Opcional RS485/Modbus para SCADA, PLC, y sistemas abiertos. Puede configurarse también a través del software de configuración.

Electroválvula para Vapor de Agua: Es una válvula para vapor y fluidos a altas temperaturas (máximo 180ºC), el rango de la presión diferencial es de 0 a 10 bares. Es de alta fiabilidad y resistente a la corrosión.

Registrador electrónico de temperatura de hasta 4 canales, norma EN 12830: Es de fácil utilización y posee las siguientes características:

- Visualización permanente y secuencial de las temperaturas de las 4 sondas.

- Intervalo de registro cada 15 minutos.

- Almacena en memoria hasta 10 semanas.

- Gráficas con escala autoajustable de las curvas.

- Gráficas semanales de Lunes a Domingo ambos incluidos.

- Pulsando un simple botón saca las gráficas de la última semana completa.Autonomía propia con baterías autorrecargables

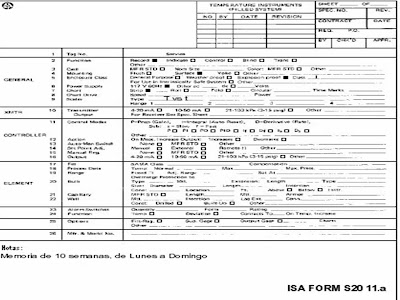

Hojas de Datos de los Instrumentos

En las hojas de datos se muestran información detallada de los instrumentos que forman parte del sistema de automatización del proceso de precalentamiento de combustible en las plantas termoeléctricas. Las especificaciones para las hojas de datos se rigen por la norma ISA-20-1981.

Cálculo y Dimensionamiento de Equipos

Los equipos que forman parte del sistema de automatización que se describe en este proyecto, deben cumplir con ciertas dimensiones para que se adapten al sitio de instalación.

- Registrador de temperatura: La carcasa del equipo tiene las siguientes medidas: 25cm de largo, 20 cm de alto y 8cm de ancho. Se coloca en el gabinete de protección del controlador de temperatura debajo del mismo a una distancia de 10 cm.

- Interruptor de Baja Temperatura y Alarma: Tiene un formato de 2,5 cm de ancho, 25 cm de alto y 25cm de ancho. Se coloca en un gabinete de protección abierto para permitir la visualización de los led’s de alarmas. Especificaciones Generales y Dimensionamiento de Equipos, Paneles o Sistema de Control.

- Controlador de temperatura: El controlador de temperatura que se utiliza en el proyecto tiene un función PID, la sección D (derivativa) permite disminuir el tiempo de respuesta, la sección I representa la acción integrativa, la cual se encarga que el error sea igual a cero y la P es la acción proporcional. Por ser un controlador PID, se rige por la siguiente fórmula: En cuanto a las dimensiones físicas, la caja de protección es de aproximadamente: 20 cm de largo, 15 cm de alto y 5 cm de ancho. Se coloca dentro de un gabinete en el área de proceso, el cual tiene unas medidas de 40cmx60cmx20cm a una distancia de 1 m aproximadamente del transmisor de temperatura.

- Válvula de vapor: La válvula es de 2’’ y es elaborada con un material que debe superar los 100 ºC de temperatura, puesto que este valor es el punto de ebullición del agua. Debe ser colocada como parte del tubo de conducción del gas, ocupa alrededor de 15cm de la extensión del tubo.

- Transmisor de temperatura: El instrumento de sensado se encuentra separado del sistema de transmisión. Del montaje del sistema de sensado:

Partes:

- Tubo de proceso

- Soporte para montaje en tubo

- Convertidor de medición.

El tubo debe ser colocado muy cerca de la cabeza del sensor de temperatura, puede tener un diámetro máximo 2,5’’. Este es fijado a través de dos abrazaderas de tubo que de 10 mm.

En cuanto al cableado debe haber una longitud adicional de 100 mm para cables, contada desde el borde inferior de la caja (sin racor) hasta el agujero en la zona de bornes. La longitud total de instalación (sin racor). asciende a unos 200 mm (aislamiento acortado: ~100 mm). El tipo de cable de alimentación utilizado debe tener un conductir de máximo 2,5mm2.

Hoja de Datos de Equipos y Sistema de Control

En este apartado se muestran las hojas de datos de los equipos e instrumentos que forman parte del sistema de control. Dichas hojas se rigen por la norma ISA-20-1981.

Listado de Señales

El cuadro de lista de señales especifica el tipo de señales que forman parte del Diagrama de Tuberías e Instrumentación (DTI), según las especificaciones dada por la norma ISA-S5.1.

Requisiciones de Materiales de Equipos de Largo Tiempo de Entrega

No hay comentarios:

Publicar un comentario