MEDICIÓN DE CAUDAL UTILIZANDO

UN TUBO PITOT

INTRODUCCIÓN

El caudal es la cantidad de fluido que pasa por determinado elemento en la unidad de tiempo. Normalmente se identifica con el flujo volumétrico o volumen que pasa por un área dada en la unidad de tiempo. Menos frecuentemente se identifica con el flujo másico o masa que pasa por un área dada en la unidad de tiempo.

La medida de caudal en conducciones cerradas, consiste en la determinación de la cantidad de masa o volumen que circula por la conducción por unidad de tiempo. Además constituye uno de los aspectos más importantes del control de procesos industriales. De hecho, probablemente sea la variable del proceso que se mide con mayor frecuencia.

Las aplicaciones más habituales de este tipo de equipos en la industria consisten en:

· Medir las cantidades de gases o líquidos utilizados en un proceso dado.

· Controlar las cantidades adicionales de determinadas substancias aportadas en ciertas fases del proceso.

· Mantener una proposición dada entre dos fluidos.

Medir el reparto de vapor en una planta, etc.

La selección eficaz de un medidor de caudal exige un conocimiento práctico de la tecnología del medidor, además de un profundo conocimiento del proceso y del fluido que se quiere medir.

Cuando la medida del caudal se utiliza con el propósito de facturar un consumo, deberá ser lo más precisa posible, teniendo en cuenta el valor económico del fluido que pasa a través del medidor, y la legislación obligatoria aplicable en cada caso.

En este laboratorio se examinan los conceptos básicos de la medida de caudal y las características de los instrumentos de medida.

Entre los principales medidores que se estudian se citan los medidores de presión diferencial.

A partir de las mediciones obtenidas se harán los cálculos de los errores para determinar la confianza en la medición de caudal.

OBJETIVOS

-Observar las diferencias existentes entre la presión estática y la presión total.

-Utilizar el tubo Pitot para medir caudal de aire.

FUNDAMENTO TEORICO

El Caudal.

El Caudal se define como el volumen de fluido que pasa por determinado elemento en la unidad de tiempo. Normalmente se calcula a partir del flujo, volumen que pasa por un área dada en la unidad de tiempo.

El caudal puede ser: volumétrico o másico, si es volumétrico se define como se definió anteriormente, es decir, es el volumen de fluido por unidad de tiempo, por otro lado si es másico, se define como la masa que pasa por determinado elemento por unidad de tiempo, es por ello que no existe una unidad específica para representar el caudal, se emplea unidad de volumen/unidad de tiempo (por ejemplo m3/seg) ó unidad de masa/unidad (por ejemplo kg/seg) de tiempo según se trate de caudal volumétrico ó másico.

Instrumentos de Medición de Caudal

Para la medición de caudal volumétrico se utilizan los siguientes sensores:

- Presión diferencial

- Área variable

- Velocidad

- Fuerza

- Tensión inducida

- Desplazamiento positivo

- Torbellino.

Medida de Presión Estática Ps

La presión estática en un fluido que se define como la presión que obtendría un observador que se moviera a la velocidad del fluido.

Para medir la presión estática en un punto tenemos que conseguir que el fluido que se encuentre en contacto con la superficie de nuestro sensor se encuentre a la presión que medirla el observador que se mueve con el fluido. Para lograrlo disponemos en el fluido una toma perpendicularmente a la velocidad del fluido como muestra la figura 1. Como las velocidades solo tienen una dirección dada x, la aplicación de la ecuación de la cantidad de movimiento al eje y nos dice que la presión no vara en dirección y si despreciamos la gravedad, porque si variara hará fuerzas en dirección y no equilibradas y el fluido se moverla en esa dirección, cosa que no hace.

Medida de Presión Total Pt

La presión de total de un fluido en un punto por definición es la presión que alcanzarla la partícula fluida que se encuentra en este punto si se detuviera estacionaria e isentrópicamente. La ecuación de la cantidad de movimiento para bajos números de Mach (ρ= cte.) muestra que

Para medir la presión total debemos conseguir frenar isentrópicamente la partícula fluida desde el punto en que queremos calcular su presión hasta la superficie de nuestro sensor, y todo esto sin afectar significativamente el movimiento del fluido.

Para lograrlo disponemos de una toma en la misma dirección que la velocidad del fluido de la forma representada en la figura 1. Nuevamente solo tenemos velocidades en dirección x.

La aplicación de la ecuación de la cantidad de movimiento para el eje x en nuestro tubo, nos dice que si el proceso es estacionario y los esfuerzos viscosos despreciables, la presión en la toma es igual a la presión de remanso que tiene el fluido en ese punto.

Medidores por presión diferencial

Los medidores de diferencia de presión incluyen la inserción de algún dispositivo en una tubería de fluido la cual causa una obstrucción y crea una diferencia de presión entre ambos lados del dispositivo. Tales medidores incluyen la placa de orificio, el tubo Venturi, la boquilla, la tubería Dall y el tubo Pilot. Cuando se pone tal obstrucción en una tubería, la velocidad del fluido por la obstrucción aumenta y la presión disminuye. La razón de flujo de volumen es proporcional a la raíz cuadrada de la diferencia de presión a través de la obstrucción. La forma en que esta diferencia de presión es medida es importante. Medir las dos presiones con instrumentos distintos y calcular la diferencia de estas medidas no es muy satisfactorio debido al gran error que se puede cometer cuando la diferencia de presión es pequeña. El procedimiento normal es, por lo tanto, usar un transductor de diferencia de presión de diafragma.

Todas la aplicaciones de este método de medición de flujo asumen que las condiciones del flujo aguas arriba del dispositivo de obstrucción están en estado estable, y una cierta mínima longitud de tramo recto de la tubería por delante del punto de medida es necesario para asegurar esto. La mínima longitud requerida por los distintos diámetros de las tuberías están especificadas en British Standards tables, pero una regla útil extensamente usada en los procesos industriales es especificar una longitud de 10 veces el diámetro de la tubería. Si las restricciones físicas impiden utilizar esto, se pueden insertar inmediatamente delante del punto de medida unas aspas especiales para calmar el fluido. Los instrumentos de tipo de restricción de flujo son populares porque no tienen partes móviles y por ello son robustos, fiables y fáciles de mantener. Un inconveniente de este método es que la obstrucción causa una permanente pérdida de presión en el flujo de fluido. La magnitud y de ahí la importancia de esta pérdida depende del tipo de elemento de obstrucción usado, pero donde la pérdida de presión es grande, es algunas veces necesaria recuperar la presión perdida mediante una bomba auxiliar hacia delante de la línea de flujo. Esta clase de dispositivos no son normalmente apropiados para medir el flujo de sedimentos como los golpes dentro del tubo para medir la presión diferencial tienden a bloquearse, sin embargo el tubo de Venturi puede ser usado para medir el flujo de disolución de sedimentos. La figura 2 ilustra aproximadamente la forma en que el modelo de flujo es interrumpido cuando una placa de orificio se inserta en una tubería. El otro dispositivo de obstrucción tiene también un efecto similar a este.

.

Un interés particular tiene el hecho de que la mínima área de la sección del flujo no ocurre sin la obstrucción pero en un punto aguas debajo de allí. El conocimiento del modelo de la variación de presión a lo largo de la tubería, que se muestra en la figura 3, tiene bastante importancia en esta técnica de medición del flujo de volumen. Esto muestra que el punto de mínima presión coincide con el punto de la mínima sección del flujo, un poco más delante de la obstrucción. La figura 3 también muestra que existe un pequeño aumento de la presión inmediatamente antes de la obstrucción. Es por tanto importante, no sólo posicionar el instrumento de medida P2 exactamente en el punto de mínima presión, sino medir la presión P1 en el punto aguas arriba del punto donde la presión empieza a subir tras la obstrucción. En ausencia de ningún mecanismo de transferencia de calor y asumiendo la fricción del flujo de un fluido incompresible por la tubería, la razón de flujo de volumen teórico, Q es dado por (ver Bentley (1983)):

donde A1 y P1 son la sección y la presión del fluido antes de la obstrucción, A2 y P2 son la sección y la presión del fluido en el punto de la estrechez del flujo más allá de la obstrucción, y r la densidad del fluido.La ecuación no se aplica en la práctica por diferentes razones. Primero, la fricción del flujo no se obtiene. Sin embargo, en el caso de flujos agitados en tuberías lisas, la fricción es baja y puede ser englobada por una variable llamada número de Reynolds, la cual es una función mensurable de la velocidad del flujo y de la fricción viscosa. La otra razón para no aplicar la ecuación 16.1 es que la sección inicial del fluido es menor que el diámetro de la tubería que lo contiene y la mínima sección del fluido es menor que el diámetro de la obstrucción. Por lo tanto, ni A1 ni A2 pueden ser obtenidos. Estos problemas son resueltos mediante la modificación de la fórmula anterior a la siguiente: donde A´1 y A´2 son los diámetros de la tubería antes y en la obstrucción y CD es una constante, conocida como coeficiente de descarga, el cual explica el número de Reynolds y la diferencia entre la tubería y el diámetro del flujo.

donde A´1 y A´2 son los diámetros de la tubería antes y en la obstrucción y CD es una constante, conocida como coeficiente de descarga, el cual explica el número de Reynolds y la diferencia entre la tubería y el diámetro del flujo.

Antes de que la ecuación 3 sea evaluada, el coeficiente de descarga debe ser calculado. Como éste varía entre cada situación de medida, podría parecer que este coeficiente debe ser determinado experimentalmente en cada caso. Sin embargo, con tal de que se tengan ciertas condiciones, tablas estandarizadas pueden ser usadas para obtener el coeficiente de descarga apropiado para cada diámetro de tubería y fluido involucrado.

Es particularmente importante en aplicaciones de flujo métodos restrictivos para elegir instrumentos cuyo rango de medida sea apropiado a las magnitudes de flujo a medir. Este requerimiento se origina a causa de la relación cuadrática entre la diferencia de presión y la razón de flujo, lo cual significa que como la diferencia de presión disminuye, el error cometido en la medida del flujo puede llegar a ser muy grande. Como consecuencia, la restricción de medidores es sólo satisfactoria para mediciones de flujo entre 30% y 100% del rango del instrumento.

Principio de medición de caudal por presión diferencial.

La medida de caudal en conducciones cerradas, consiste en la determinación de la cantidad de masa o volumen que circula por la conducción por unidad de tiempo.

Los instrumentos que llevan a cabo la medida de un caudal se denominan, habitualmente, caudalímetros o medidores de caudal, constituyendo una modalidad particular los contadores, los cuales integran dispositivos adecuados para medir y justificar el volumen que ha circulado por la conducción.

Los medidores de caudal volumétrico pueden determinar el caudal de volumen de fluido de dos formas:

-Directamente, mediante dispositivos de desplazamiento positivo, o

-Indirectamente, mediante dispositivos de: presión diferencial, área variable, velocidad, fuerza, etc.

Los medidores diferenciales presentan una reducción de la sección de paso del fluido, dando lugar a que el fluido aumente su velocidad, lo que origina un aumento de su energía cinética y, por consiguiente, su presión tiende a disminuir en una proporción equivalente, de acuerdo con el principio de la conservación de la energía, creando una diferencia de presión estática entre las secciones aguas arriba y aguas abajo del medidor.

Tubo de Pitot

El tubo Pilot se usa principalmente para hacer medidas temporales de flujo, aunque es también usado para medidas permanentes. El instrumento se basa en el principio por el cual un tubo con su extremo abierto en una corriente de fluido, como muestra la figura 4, pondrá a reposar esa parte del líquido que lo afecta, y la pérdida de energía cinética se convertirá en un incremento de presión medible dentro de dicho tubo.

La velocidad del flujo puede ser calculada por la siguiente fórmula:

Q = A x V

Q = es el gasto del flujo

A = es el área transversal

V = es la velocidad del flujo

Deducir la medida del flujo de volumen a partir de la velocidad del flujo en un punto del fluido, obviamente, requiere que el flujo sea muy uniforme. Si esta condición no se cumple, se pueden usar múltiples tubo de Pilot para medir la velocidad del flujo en la sección.

En consecuencia, es un medidor indirecto de caudal, y puede utilizarse tanto en conductos libres como a presión.

El tubo de Pitot es simplemente un tubo hueco de sección circular de pequeño diámetro, doblado en L y cuyo eje se alinea con la dirección de la velocidad del flujo en el punto de medida. El tubo de Pitot se conecta a un transductor de presión como por ejemplo un manómetro de columna, que se denomina presión de estancamiento o presión total del flujo. La presión de estancamiento de una partícula de fluido en un determinado punto es la presión que alcanzaría la partícula si fuera frenada hasta el reposo sin pérdida alguna de energía.

Los tubos de Pilot tienen la ventaja de que produce una pérdida de presión despreciable. Son también baratos, y su instalación simplemente consiste en un simple proceso de ponerlo en un pequeño agujero taladrado en la tubería. Su principal fallo es que la exactitud de la medida es sólo del 5% y los dispositivos de medida de presión tienen que alcanzar algo más de exactitud, sobretodo si la diferencia de presión creada es muy pequeña.

La figura muestra el tubo Pilot a ser utilizado en la practica.

PROCEDIMIENTO EXPERIMENTAL Para la realización de la práctica se llevaron a cabo los siguientes pasos:

1. Se utilizó una maqueta de medidor de tubo Pitot existente en Laboratorio de Instrumentación Industrial, del departamento de Ingeniería Electrónica.

2. Posteriormente, se verificó que los niveles en los manómetros del tubo U estén ubicados en el nivel de equilibrio (cero).

3. Se introdujo el tubo Pitot completamente en el canal de medición.

4. Luego se encendió el ventilador.

5. Se tomó nota de las mediciones de los manómetros. La lectura se hace desde el valor menor hasta el valor mayor referidos a la escala central de cada manómetro.

6. Se observó la conexión de los manómetros para saber cuando la presión era positiva o negativa. Esto influye en el signo del resultado.

7. Fueron tomadas 18 lecturas sacando el tubo Pitot 1 cm a la vez. Se tomó nota de la posición de la punta de medición de presión total, y de los orificios de toma de presión estática. Para ello se medió el tubo y se anotaron la posición de estos orificios en la posición inicial de lectura.

Maqueta utilizada con nomenclatura de los tubos

RESULTADOS

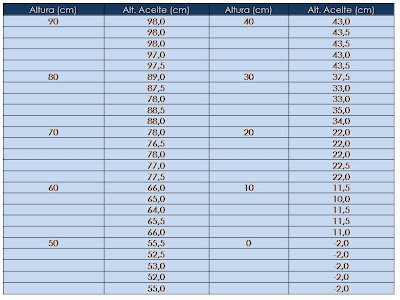

MEDICIONES DIRECTAS

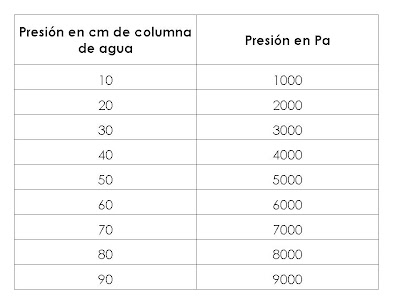

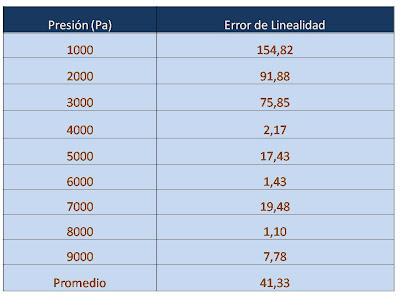

CALCULOS REALIZADOS

Para el cálculo del área y velocidad teórica se utilizaron las siguientes formulas:

Para el cálculo de la presión de velocidad o dinámica se realizó el siguiente análisis para poder calcular su valor. Puesto que tenemos que:

Ptotal= Pestática + Pdinámica, al despejar obtendremos:

Pdinámica= Ptotal-Pestática

Ahora bien sabemos que la presión total viene dada por los orificios dispuestos en oposición al flujo del fluido, luego según la disposición de los tubos en U empleados tenemos:

Ptotal= Patm - Ppunta

Y por teoría sabemos que la presión estática se toma con respecto a los orificios perpendiculares a la dirección del flujo, y según la disposición de los tubos en U tenemos:

Pestática= Patm- Pperpendicular

Ahora según la ecuación de Pdinámica tenemos:

Pdinámica= Pperpendicular – Ppunta

Observando la conexión respectiva vemos que:

T1 y T6: Presión Atmosférica

T2 y T4: Presión Perpendicular

T3 y T5: Presión en oposición al flujo (Ppunta)

CALCULOS REALIZADOS

GRAFICA

CURVA DEL CAUDAL Y VELOCIDAD Vs Distancia

ANALISIS

Luego de la realización de la práctica se pueden realizar los siguientes comentarios:

Puesto que esta práctica no contó con una medida patrón de referencia para hacer comparaciones con las medidas obtenidas durante la realización de la misma, se hizo imposible calcular los errores de cero, ganancia y de no linealidad.

En esta practica el grupo cometió un error al tomar las mediciones correspondientes de este laboratorio, ya que no se tomaron las presiones dinámicas que hacían falta para poder hallar los valores de la presión total al ser esta la sumatoria de la presión dinámica mas la presión estática, teniendo así un nuevo valor de presión total el cual nos daría unos valores para calcular el caudal en el punto A.

Tal motivo que los valores obtenidos que deberían ser comparados no se pudieron comparar, ya que los valores de presiones totales medidas en cada caso de manera directa a través de los tubos T6 y T5, tienden en general a ser iguales que los valores obtenidos a través de la suma algebraica de las presiones estáticas y dinámicas, y por tanto los valores de velocidad y caudal. Lo que se hizo para poder realizar los cálculos en el punto B fue buscar de manera teórica los valores de la presión dinámica y trabajar con estos tres valores.

CONCLUSION

El tubo Pitot como ya se ha mencionado es un instrumento empleado para medir el caudal, esta medición se hace en forma indirecta ya que la medida de caudal resulta del producto del área del tubo y la velocidad con la que con la que el fluido viaja alrededor del tubo Pitot.

En el caso de este laboratorio se midió el caudal del aire que se emanaba de un ventilador. La maqueta con la que se trabajó en el laboratorio y la cual se mostró anteriormente, nos daba en forma directa medidas de presiones y para cada variable (presión estática, total o velocidad) se debía hallar la diferencia entre las dos columnas de agua que describían a cada variable para conocer el valor exacto de esa presión.

Al contrario de lo ocurrido en las otras actividades de laboratorio aquí no se contaba con medidas patrones o de referencia; por lo tanto no hay oportunidad de calcular errores de cero, de ganancia, de linealidad, porque no hay medidas patrones para comparar.

Lo que se buscaba era medir la presión estática y la total con ayuda de la maqueta y ver si la presión dinámica obtenida con la diferencia entre estas dos arrojaba valores de caudal y velocidad similares a los que daban esas mismas formulas de caudal y velocidad pero empleando la presión dinámica directamente dada por la maqueta.

Es importante puntualizar que en el tubo Pitot la presión total se mide en los orificios dispuestos en contra del fluido, en este caso sería punta del tubo y por su parte la presión estática se mide en los orificios perpendiculares al flujo del fluido. Además para poder hallar los valores de cada una de estas presiones como ya se dijo se realizó una resta de las dos columnas de agua que describían cada variable y se tomó en cuenta la disposición de los manómetros para poder determinar el signo del resultado.

RECOMENDACIONES

Ø Una de los primeros pasos que se hizo y el cual es muy importante es la calibración del cero, se deben ajustar las columnas de agua en el cero de cada regla; esto se logra con la inyección de agua y aire según como se necesite para cada columna. Hacerlo permite que se introduzcan menos errores a la medición.

Ø Se debe tratar en lo posible de que el agua con la que se llenan las columnas de agua sea lo más limpia posible ya que cualquier sucio o elemento perturbador que esta tenga puede afectar la medición.

Ø Se debe tener mucho cuidado al momento de tomar la lectura y que como se está trabajando con columnas de agua es un poco difícil tomar una medida exacta por el constante movimiento del agua en el tubo, se debe esperar que el agua se estabilice y evitar hacer cualquier movimiento que perturbe a la maqueta y por ende al agua.

Ø Prestar especial atención a la disposición de los manómetros para al realizar la diferencia entre las do columnas de agua obtener presiones que lleven el signo correcto.