La empresa COMSIGUA está ubicada en la zona de Matanzas de la ciudad de Puerto Ordaz en el Parque Industrial CVG-MINORCA en la parcela 513-05-01, esta empresa fue el objetivo de la visita técnica, en la cual se observaron las instalaciones y los diversos instrumentos de medición que permiten llevar a cabo el proceso de elaboración de HIB.

DESCRIPCIÓN DEL PROCESO DE ELABORACIÓN DE BRIQUETAS

Esta empresa se encarga de procesar el mineral de hierro, que se presenta en dos formas: como pellas de las cuales procesa alrededor de 1,2 millones de toneladas y como mineral grueso en trozos provenientes de la empresa CVG Ferrominera Orinoco C.A en una cantidad de alrededor de 300 mil toneladas. Esta cantidad de materia prima permite a la empresa la producción de alrededor de 1 millón de toneladas anuales del producto semiterminado de Hierro Reducido Briqueteado en Caliente (HIB), el cual es utilizado como producto de entrada en las acerías.

El proceso se inicia con el almacenamiento de la materia prima en los silos en donde es mezclado en una proporción de 80% de pellas y 20% de mineral de hierro para ser transportado a través de bandas rodantes a la criba en donde el producto es dividido en dos lotes, el que no es apto para el procesamiento y el que si es apto. Este último es vertido en el reactor para que descienda por efecto de la gravedad mientras se le inyecta gas reductor con una temperatura de 874 oC, para extraerle el porcentaje de oxigeno a la mezcla de mineral de hierro y pellas dejando el hierro puro.

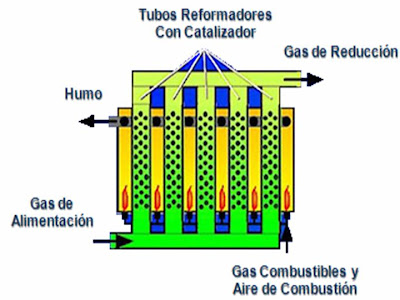

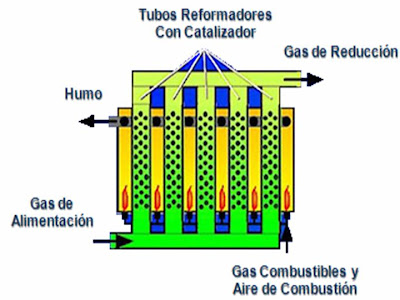

El proceso para producir los gases reductores: hidrógeno y monóxido de carbono, consiste en la reacción del Gas Natural con el agua y el dióxido de carbono en el Reformador. En este lugar, gran parte de los gases utilizados en la reducción son reciclados al ser enfriados y lavados para quitarles las partículas de polvo para que puedan ser utilizados nuevamente como Gas de Proceso, la o

tra parte del gas es utilizado como combustible en los Quemadores del Reformador. Los gases de humo producido en los quemadores se utilizan para precalentar el gas de alimentación del Reformador en el bloque de Recuperación de Calor y finalmente ser liberados en la atmosfera a través de un tubo eyector.

Una vez reducido el hierro, es vertido en cuatro maquinas briqueteadoras para ser modelados con las forma características de la briquetas. Posteriormente son enfriadas para ser llevadas a través de cintas transportadoras donde son pesadas y llevadas al patio de almacenamiento. En este punto son cargadas en unas tolvas para ser cribadas, y las que cumplan con las especificaciones de calidad del producto final son colocadas en vagones que las trasladaran al puerto para su exportación. La siguiente figura muestra el flujograma del proceso de producción de HIB de la planta COMSIGUA.

El proceso de Reducción Directa MIDREX, es utilizado en la planta para transformar el mineral de hierro con bajo grado de metalización en un producto de hierro de reducción directa de alto porcentaje de pureza, y de esa manera sea acto para la utilización en la fabricación de acero, hierro y aplicaciones de fundición.

El proceso se divide en tres partes:

-

Reducción: El mineral de hierro es introducido en tolvas que se encuentra en la parte superior del horno, en donde desciende a través del horno por acción de la gravedad, mientras se calienta y se le inyecta los gases en contracorriente con altos contenidos de H2 y CO2 para de esa manera obtener el hierro reducido libre de oxigeno. Estos gases reaccionan con el Fe2O3 presente en el mineral de hierro y lo transforman en hierro metálico, dejando el H2O y el CO2.

Fe2O3 + 3H2 ---> 2Fe + 3H2O

Fe2O3 + 3CO ---> 2Fe + 3CO

El Hierro de Reducción Directa se descarga en caliente para alimentar una máquina briqueteadora para producir hierro briqueteado en caliente HIB.

-

Reformador: Es un horno recubierto con material refractario y tubos de aleación llenos de catalizador, dentro de este, el gas es calentado y reformado a medida que pasa por los tubos. El gas que ha sido nuevamente reformado posee de un 90% a 92% de H2 y CO2, por lo que es utilizado como gas reductor dentro del horno. La reacción que permite llevar a cabo este proceso es la siguiente:

CH4 + CO2 --->2CO + 2H2

CH4 + H2O---> CO + 3H2

Para maximizar la eficiencia en la reformación, los gases que han sido utilizados en el horno, son reciclados y mezclados con gas natural fresco.

- Recuperador de Calor: En esta parte del proceso, se aprovecha el calor del humo del Reformador para precalentar el gas de alimentación, el aire de combustión hacia los quemadores y el gas natural del proceso.

El proceso MIDREX se caracteriza por un flujo continuo estable de óxido alimentado, producto de hierro reducido, gas reductor y gases inertes. El requisito de combustión es inherentemente bajo, debido a la eficiencia del horno reductor de cuba contra corriente, y también debido a la recirculación del gas reductor agotado hacia el reformador. Los controles básicos del proceso son simples y fundamentales para la reducción directa. A continuación se describen los controles básicos del proceso:

- Calidad del gas reductor (reductor/oxidante)

Esto se controla por medio de un analizador-controlador-indicador de CO2, que usa el análisis del gas reformado para regular la añadidura de gas natural de proceso al gas de proceso. El punto de ajuste normal consiste de aproximadamente 2.5% de CO2.

- Razón de H2O/CO (en el gas reformador)

Este se mantiene a un nivel de 1.5 a 1.7 a 1, por medio de un controlador-indicador que controla la temperatura del agua hacia el lado del gas de proceso del lavador de gas superior. El punto de ajuste operacional de la temperatura del agua es aproximadamente de 55°C a 60°C. Esto produce un gas de proceso a una temperatura de 62°C en los compresores de gas. Después de que se comprime el gas en los compresores y se le agrega una porción de gas natural de proceso, la temperatura del eliminador de gotas del gas de proceso debe ser aproximadamente de 81°C. La temperatura y la presión en este punto determina la cantidad de agua contenida en el gas de alimentación que va a los tubos del reformador.

- CH4 del gas Bustle

Este se controla por medio de un analizador-controlador-indicador que regula el gas natural de enriquecimiento al gas reformado. La concentración de CH4 en el gas bustle se mantiene a aproximadamente 3%, con un nivel bajo de alarma de 2% y un nivel alto de alarma de 4.5%.

- Temperatura del gas Bustle

Esta se mantiene por medio de un controlador de temperatura, que posiciona la válvula de control de temperatura del gas bustle de tal forma, que una porción del chorro de gas se enfríe en el enfriador de gas reformado. A la corriente enfriada se le ha agregado gas natural de enriquecimiento y estos se agregan al gas reformado en el mezclador de gas reformado. Esta mezcla (con temperatura y contenido de metano controlados) se llama ahora gas bustle.

-Control de la metalización

El operador compara el flujo del gas proceso con la velocidad de descarga del producto. Un controlador-registrador mantiene un flujo de gas de proceso predeterminado. Los ajustes de la máquina briquetadora mantiene una velocidad de descarga de producto.

INSTALACIONES PRINCIPALES

Dentro de la empresa encontramos algunas instalaciones, que es importante hacer un estudio detallado, puesto que es el trabajo en conjunto de las mismas que permite el correcto funcionamiento del proceso de elaboración de briquetas.

Taller de instrumentación: En esta área se realiza el mantenimiento preventivo y correctivo de los equipos que se encuentran en el proceso, para ello se realiza el estudio de los equipos nuevos o de reemplazo. En esta área se realizan las siguientes actividades:

- Se calibran los transmisores a través de maletas de calibración.

- Se encuentran los hornos de calibración.

- Se realiza el mantenimiento de las válvulas, como es el reemplazo de kit.

- Se realizan las respectivas pruebas a los equipos que se van a instalar en la planta.

Sistema de Control Distribuido (DCS): Es un proceso de control que utiliza computadoras distribuidas a lo largo de la línea de fabricación para lograr un control más íntegro de la calidad. Está constituido por un conjunto de estaciones (ocho en total) y dos computadores centrales enlazadas por un canal de comunicación muy rápido.

Se presentan dos computadores, el CPU1 se encarga del control del proceso y del sistema de producción, por su parte el CPU2 se encarga del control del proceso de entrada y salida del material.

La estación 5 (AS5): Es la estación histórica, puesto que se recibe y almacena los datos, de esa manera se puede tener información relevante sobre el comportamiento que han tenido los equipos durante días anteriores. El almacenamiento de los datos se realiza en una pila durante un tiempo de 450 días.

La estación 6 (AS6): En esta estación se realiza una emulación en Windows de la plataforma Unix.

La estación 8 (AS8): Es la estación de ingeniería, es donde se realizan las modificaciones y configuraciones del sistema de control (incluir un nuevo lazo de control, incluir una nueva variable, reemplazar algún lazo de control, etc.) Las modificaciones se realizan en tiempo real, es decir, van directamente en el proceso, por lo que la programación debe ser muy delicada.

La estación 9 (AS9): Se conoce como la estación de cargadores, es donde se controla la parte de la carga de los vagones (cuanta cantidad de material se cargó, cuanto se dejó de cargar, etc.).

La comunicación entre las estaciones y los CPU se realiza a través de dos redes Master Bus 300, las cuales trabajan como respaldo, es decir, que si se cae una red la otra puede reemplazarla sin tener que interrumpir el proceso. Adicionalmente encontramos una red LAN tipo estrella la cual permite la conexión con los equipos que tienen tiempo de respuesta muy bajos, tales como las impresoras. Se considera una red estrella, puesto que los equipos no se conectan directamente entre sí, sino que se conectan un controlador central llamado concentrador. El controlador actúa como un intercambiador: si un dispositivo quiere enviar datos a otro, envía los datos al controlador, que lo retransmite al dispositivo final.

Este sistema se encuentra dentro de un espacio amplio en donde llega toda la información de las variables que se encuentran en el proceso a través de un arreglo de cables, los cuales se encuentran apantallados, debido a la interferencia que ocasionan los arcos eléctricos en el proceso. Está información se maneja en corriente en un rango de 4 a 20 mA, debido a la propiedad intrínseca que posee, de poder recorrer largas distancias sin presenciar perdidas de energía.

Las señales deben ser acondicionadas antes de ser procesadas por los comp

utadores por lo que es necesario realizar un algoritmo de tratamiento primario de la información, el cual consiste inicialmente en un proceso de validación, en donde se realiza el procesamiento de las lecturas con el objetivo de la detección de posibles fallas de los equipos de instrumentación. De esa manera, se evita llevar la información errónea dentro del sistema de procesamiento, lo que puede ocasionar graves daños.

Una vez, han llegado al tablero de control se convierten a voltaje a través de una resistencia, dejándolas en un rango de 0v a 5v, que es la escala ideal para el conversor analógico-digital. Adicionalmente encontramos en este tablero encontramos filtros pasa bajo y pasa alto para eliminar las señales de parasitas.

Luego del acondicionam

iento, las señales son recibidas por unas tarjetas I/O (entrada/salida) en donde se acondicionan las señales para ser procesada por los computadores. Estas tarjetas se pueden presentar con procesamiento analógico o digital, según el tipo de variable que se esté tratando. El valor en voltaje se lleva a un valor digital de 0 bits a 32 bits y es colocado en un bus de fibra óptica para ser llevado al computador correspondiente.

Las tarjetas acondicionadoras digitales utilizan fototransistores para realizar el aislamiento entre las sala de c

ontrol con las variables de campo. El dato de 32 bits es llevado al computador para su procesamiento, en donde se realiza la conversión a unidades de ingeniería, de esa manera se puede procesar el valor real de la variable en la unidad correspondiente. Dentro del procesador se realiza la acción de control que va a depender del programa configurado.

La acción de control se envía nuevamente a los sistemas de acondicionamiento para ser llevadas nuevamente al elemento final de control. Para las señales de salida las tarjetas de acondicionamiento están formadas por Relés. El esquema de control se realiza de la siguiente manera:

En el área de campo existen dos tipos de instrumentos: autoalimentados, son aquellos que poseen fuente propia de alimentación y los de alimentación dependient

e, que son aquellos que se alimentan de las fuentes de las tarjetas.

Sala de operación: En esta sala encontramos la interfaz hombre-máquina, en donde se puede observar a través de cuatro monitores por computador, es decir, seis en total. En ambas la plataforma es UNIX. En estos monitores se observan cada una de las más de 2600 variables que se controlan en el proceso de fabricación de briquetas.

Puerto:

Está ubicado a aproximadamente 20 Km. de la planta en la orilla del Río Orinoco, se encuentra el Puerto de Paluá,

que sirve de instalaciones portuarias a la empresa. En este puerto, las briquetas son acumuladas en pilas, fletadas y cargadas en embarques hacia el océano. Por su parte, en la planta las briquetas son colocadas en vagones de tren y luego son transportados por tren hasta el puerto. Una vez allí, son recibidas en una tina, la cual es transportada y depositada en el patio a través de diez tolvas vibradoras. Desde un patio de más de 120.000 toneladas de capacidad, se recuperan las briquetas utilizando cargadores frontales, y se deposita en cinco tolvas de carga, las cuales alimentan el sistema de bandas transportadoras que lleva el producto directamente a las bodegas del barco.

Antes de llegar al atracadero, se criba el producto final para remover fracciones menores a 9mm, se toman muestras, y además se pesan y transportan las briquetas al sistema de carga del barco. El cual, consta de un carro que recorre el muelle, y de un brazo telescópico que cruza la anchura de la embarcación. El brazo de carga del barco tiene un dispositivo retráctil de carga frontal instalado en un extremo que ubica a las briquetas en los tanques superiores de cada bodega de carga.

INSTRUMENTACIÓN INDUSTRIAL

En el proceso de fabricación de Hierro Briqueteado en Caliente de la empresa COMSIGUA, se realiza el monitoreo y control de alrededor de 2600 variables, que incluyen: temperatura, nivel, caudal, velocidad, presión, por lo que encontramos en la planta una gran cantidad de instrumentos de medición.

Para la medición de temperatura en varias partes del proceso, se utilizan una gran diversidad de instrumentos medidores de temperatura. Para el bloque de recuperación de calor del aire del reactor se utiliza como instrumentos de medición de temperatura unas termocuplas de tipo K y tipo S, y en aquellos lugares donde la temperatura que se van a medir están en un rango bajo se utilizan las PT100.

La termocupla es el sensor de temperatura más común utilizado industrialmente. Una termocupla consta de dos alambres de distinto material unidos en un extremo. Al aplicar temperatura en la unión de los metales se genera un voltaje muy pequeño (efecto Seebeck) del orden de los milivolts el cual aumenta con la temperatura. Normalmente las termocuplas industriales se consiguen encapsuladas dentro de un tubo de acero inoxidable u otro material (vaina), en un extremo está la unión y en el otro el terminal eléctrico de los cables, protegido adentro de una caja redonda de aluminio (cabezal).

Características de las termocuplas

Por su parte, un Pt100 es un tipo particular de RTD, que se utiliza como sensor de temperatura hecho con un alambre de platino que a 0 °C tiene 100 Ω y que al aumentar la temperatura aumenta su resistencia eléctrica. Los Pt100 pueden fácilmente entregar precisiones de una décima de grado con la ventaja que la Pt100 no se descompone gradualmente entregando lecturas erróneas, si no que normalmente se abre con lo cual el dispositivo medidor detecta inmediatamente la falla del sensor y da aviso. Además la Pt100 puede ser colocada a cierta distancia del medidor sin mayor problema (hasta unos 30m) utilizando cable de cobre convencional para hacer la extensión.

En el área de salida del producto final, se utilizan unos medidores de temperatura por infrarrojo. En este punto es importante que la temperatura se mantenga dentro de un rango específico que no dañe las bandas rodantes. De este tipo de sensores se tienen los pirómetros. Estos sensores actúan por radiación, al tener que medir temperaturas que son superiores al punto de fusión de los propios sensores, en este caso se mide la radiación térmica emitida por el cuerpo a determinar su temperatura.(400ºC hasta 2000ºC)

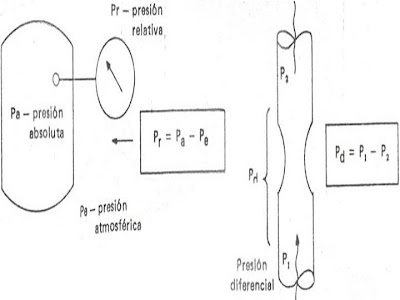

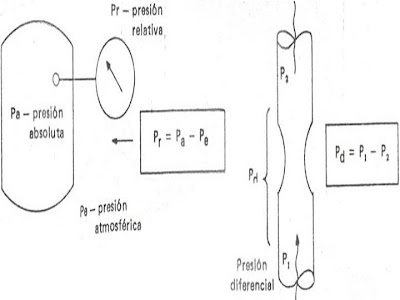

Para la medición de presión son utilizados varios tipos de sensores dependiendo del espacio de instalación y de los niveles que maneja la variable que se va a medir. En el Control Industrial interesan tres conceptos ligeramente diferentes de la presión. Normalmente se mide la presión manométrica, que representan la diferencia entre la presión absoluta en el lugar de la instalación y la presión atmosférica. Algunas veces interesa la medida de la presión absoluta, especialmente cuando se miden presiones inferiores a la atmosférica. Cuando se trata de medidas de flujo, es muy usual también la medida de la presión diferencial.

Entre los medidores que encontramos en el proceso tenemos:

El tubo Bourdon consiste en un tubo metálico de sección transversal no circular, obtenido a base de aplanar un tubo de sección circular, que tiende a recuperar dicha forma cuando se aplica una diferencia de presión entre el interior y el exterior. Si se ciega el tubo por un extremo, y se empotra rígidamente el otro, esta tendencia a recuperar la sección transversal provoca un desplazamiento del extremo libre. Por lo tanto este instrumento sirve para presiones relativas y presiones de vacío usando un método directo de medida. El medidor tipo Bourdon es el que más frecuente se utiliza en medida de presión, ya que es un instrumento extremadamente simple y robusto. Existen varias maneras de colocar los tubos Bourdon, a los que se le puede añadir algunos accesorios:

El

Sifón es un elemento que se instala entre el medidor y la tubería con el fin de separar o aislar el material que fluye por la tubería del propio medidor. En forma general se utiliza para la condensación de vapores mediante el agregado de una cantidad de agua en su interior. El retardador o pulsation dampener se utiliza cuando el material por la tubería genera mucha vibración, de tal forma que la misma no se vea reflejada en el medidor Y diafragma que se utiliza preferentemente para fluidos corrosivos, aislando físicamente el mismo del medidor.

Existen elementos primarios de medición de flujo que son utilizados como medidores de presión:

Para realizar la medición de presión diferencial se hace uso de medidor del

tipo placa orificio, se considera como una restricción puesto que se introduce dentro de la tubería en donde se desea medir la presión. Estos tienen la forma de una placa circular, insertada en la tubería entre dos bridas, en la cual se hace un orificio con las dimensiones que indique el cálculo. El material del orificio debe resistir la corrosión química y mecánica del fluido. Se usan mucho los diversos tipos de acero inoxidable.

Para la medición del flujo del aceite del motor que trabaja como sistema de respaldo para mantener el descenso continuo del compuesto que al pasar por la maquina briqueteadora le da la forma rectangular característica del HIB, se utilizan flujometros magnéticos. Adicionalmente son utilizados para la medición del flujo del agua empleada para el enfriamiento de las briquetas, que es inyectada en las bandas rodantes.

Estos medidores son los únicos que no presentan obstrucción al paso del líquido. Por ese motivo son los elementos primarios ideales para la medida de flujos en líquidos viscosos o con sólidos en suspensión. La única condición será que el líquido tenga una conductividad eléctrica por encima de un mínimo establecido. El funcionamiento de estos medidores se basa en el fenómeno de la inducción electromagnética. Un conductor eléctrico que se mueve con velocidad perpendicularmente a un campo magnético de inducción, es el asiento de una fuerza electromotriz, dada por la relación:

e = (B) (l) (v)

Donde: e : Fuerza electromotriz

B : Campo magnético de inducción

l : Longitud del conductor

v : Velocidad perpendicular

La fuerza electromotriz inducida, que es proporcional al flujo del líquido, es amplificada por un amplificador electrónico. Una de las dificultades de esta medida reside en el bajo valor de la f.e.m. (milivolts), y de la aparición de diversas partes del circuito, de f.e.m. inducidas por los campos magnéticos existentes en los medios fabriles. Otra dificultad se relaciona con las variaciones de tensión de la red, las que originan variaciones de la inducción magnética. Las variaciones en la conductividad del líquido pueden también introducir errores. Resulta muy útil en la medida del flujo en líquidos con sólidos en suspensión, pastosos o corrosivos. Existen actualmente elementos primarios electromagnéticos cuyos electrodos no tienen contacto óhmico (resistencia) con el liquido, sino solamente capacitivo.

También encontramos los tubos venturi para la medición de presión, este elemento primario de medida se inserta en la tubería como un tramo de la misma. Puede instalarse en todo tipo de tuberías mediante bridas de conexión adecuadas. El Venturi tiene una sección de entrada de diámetro igual al de la conducción a la cual se conecta. La sección de entrada conduce hacia un cono de convergencia angular fija, terminando en una garganta de un diámetro más reducido, fabricada exactamente según las dimensiones establecidas por el cálculo. Dicha garganta comunica con un cono de salida o de descarga con divergencia angular fija, cuyo diámetro final es habitualmente igual al de entrada. La sección de entrada está provista de tomas de presión que acaban en un racord anular, cuyo fin es el de uniformar la presión de entrada. Es en este punto donde se conecta a la toma de alta presión del transmisor. La conexión de la toma de baja presión se realiza en la garganta mediante un dispositivo similar. La diferencia entre ambas presiones servirá para realizar la determinación del caudal. El tubo Venturi puede fabricarse en materiales diversos según las necesidades de la aplicación a que se destine. El más comúnmente empleado es el acero al carbono, aunque también se utiliza el latón, bronce, acero inoxidable, cemento, y revestimientos de elastómeros para paliar los efectos de la corrosión.

El Venturi ofrece ciertas ventajas con respecto a otros captadores, como son:

- Pérdida de carga permanente poco elevada, menor que la del diafragma y la de la tobera, gracias a los conos de entrada y salida.

- Posibilidad de medir caudales superiores a un 60% a los obtenidos por el diafragma para la misma presión diferencial e igual diámetro de tubería.

- En general, el Venturi requiere un tramo recto de entrada más corto que otros elementos primarios.

- Facilidad para la medida de líquidos con sólidos en suspensión.

Esquema interno de tubo Venturi

Otra variable medida ampliamente en el proceso de elaboración de briquetas es el nivel; tanto de líquidos (el agua utilizada en los procesos de enfriamiento), como sólidos (compuesto de mineral de hierro en la tolva de alimentación). Para la medición de líquidos se realiza por el método de burbujeo aprovechando el principio de la presión hidrostática.

El

medidor de nivel por burbujeo consiste en un tubo sumergido en el agua a través del cual se hace circular un gas, que burbujea al líquido, mediante un rotámetro con regulador de caudal. El aire del rotámetro pasa a la sonda tubular. Cuando la presión en la sonda sea igual a la presión en el extremo del tubo, el aire adicional burbujeará. El rotámetro se usa para garantizar un flujo constante.

Emisor de rayos gamma

Emisor de rayos gamma En el caso de los sólidos que se concentran en las tolvas de alimentación del reactor, se utiliza un sensor de nivel radiactivo, debido a la necesidad de evitar el contacto del sensor con el material. El sensor radioactivo consiste en un emisor de rayos gamma montado verticalmente en un lado del tanq

ue y con un contador Geiger que transforma la radiación gamma recibida en una señal eléctrica de corriente continua. Como la transmisión de los rayos es inversamente proporcional a la masa del líquido en el tanque, la radiación captada por el receptor es inversamente proporcional al nivel del líquido ya que el material absorbe parte de la energía emitida.

Las paredes del tanque absorben parte de la radiación y al detector llega sólo un pequeño porcentaje. Los detectores son, en general, tubos Geiger (otros medidores emplean detectores de cámara iónica) y utilizan amplificadores de c.c. o de c.a. El instrumento dispone de compensación de temperatura, de linealización de la señal de salida, y de reajuste de la pérdida de actividad de la fuente de radiación, extremo este último a tener en cuenta para conservar la misma precisión de la puesta en marcha. Como desventajas de su aplicación figuran el blindaje de la fuente y el cumplimiento de las leyes sobre protección de radiación.

Los medidores nucleares consisten de tres partes básicas; una fuente radiactiva, un receptor o detector de radiación y una electrónica de soporte la cual procesa la señal proveniente del detector.

Los medidores de velocidad también son utilizados en el punto de alime ntación de las cintas transportadoras que llevan las briquetas de la salida de las maquinas briqueteadoras hasta el patio de almacenamiento, para medir la velocidad de las briquetas. En las mismas bandas transportadoras se tiene una balanza dinámica, que permite conocer la cantidad de toneladas de productos que están saliendo del proceso. Al final de cada una de las bandas rodantes encontramos un calculador que permite saber la cantidad de toneladas por hora de briquetas que están transportándose por cada banda, al conocer la velocidad que arroja el tacómetro y el valor dado por el puente de peso.

ntación de las cintas transportadoras que llevan las briquetas de la salida de las maquinas briqueteadoras hasta el patio de almacenamiento, para medir la velocidad de las briquetas. En las mismas bandas transportadoras se tiene una balanza dinámica, que permite conocer la cantidad de toneladas de productos que están saliendo del proceso. Al final de cada una de las bandas rodantes encontramos un calculador que permite saber la cantidad de toneladas por hora de briquetas que están transportándose por cada banda, al conocer la velocidad que arroja el tacómetro y el valor dado por el puente de peso.

Los analizadores de gases, se colocan en varias partes de la planta para conocer las concentraciones del aire que se encuentra en dicha zonas, con ello lo que se quiere hacer es indicar los niveles de monóxido de carbono en el ambiente, de esa manera se tiene un control para que este tipo de gases no superen los valores límites máximos que pueden ser dañinos para la salud de la personas que laboran en la zona.

Los medidores antes mencionados están acompañados de indicadores y transmisores que permiten llevar los valores de las señales a la sala de control, para que a través de los computadores se realicen las acciones de control sobre los dispositivos controlados. Los indicadores podemos reconocerlos en la planta, ya que tienen en su etiqueta de identificación, la letra de función del instrumento es “I”. En la empresa encontramos indicadores de flujo (FI), indicadores de presión (PI), entre otros.

La función primordial de un transmisor es tomar cualquier señal para convertirla en una señal estándar adecuada para el instrumento receptor, es así como un transmisor capta señales tanto de un sensor como de un transductor; las señales electrónicas son de 4 a 20 mA o de 0 a 5 voltios. En la empresa encontramos transmisores de nivel (LT), transmisores de flujo (FT), transmisores de temperatura (TT) y adicionalmente instrumento que realizan ambas funciones como es el caso del transmisor indicador de nivel (LIT) que muestra y transmite el valor de nivel en la tolva del reactor.

adecuada para el instrumento receptor, es así como un transmisor capta señales tanto de un sensor como de un transductor; las señales electrónicas son de 4 a 20 mA o de 0 a 5 voltios. En la empresa encontramos transmisores de nivel (LT), transmisores de flujo (FT), transmisores de temperatura (TT) y adicionalmente instrumento que realizan ambas funciones como es el caso del transmisor indicador de nivel (LIT) que muestra y transmite el valor de nivel en la tolva del reactor.

Los dispositivos finales de control que encontramos princi

palmente en la planta, son motores y válvulas. Las válvulas se pueden definir como aparatos mecánicos con los cual se puede iniciar, detener o regular la circulación (paso) de líquidos o gases mediante una pieza movible que abre, cierra u obstruye en forma parcial uno o más orificios o conductos. Debido a su diseño y materiales, las válvulas pueden abrir y cerrar, conectar y desconectar, regular, modular o aislar una enorme serie de líquidos y gases, desde los más simples hasta los más corrosivos o tóxicos.

Las válvulas presentan tres partes fundamentales: la parte motriz o actuador, el cuerpo y el posicionador.

- Actuador: Puede ser neumático, eléctrico o hidráulico, pero lo más utilizados son los dos primeros, por ser las más sencillas y de rápida actuaciones. Los actuadores neumáticos constan básicamente de un diafragma, un vástago y un resorte. Lo que se busca en un actuador de tipo neumático es que cada valor de la presión recibida por la válvula corresponda una posición determinada del vástago.

- Posicionador: Es la parte de la válvula que determina el movimiento que realizara la válvula.

- Cuerpo: Esta provisto de un obturador o tapón, los asientos del mismo y una serie de accesorios. La unión entre la válvula y la tubería puede hacerse por medio de bridas soldadas o roscadas directamente a la misma. El tapón es el encargado de controlar la cantidad de fluido que pasa a través de la válvula y puede accionar en la dirección de su propio eje mediante un movimiento angular. Esta unido por medio de un vástago al actuador.

Las válvulas pueden ser de varios tipos dependiendo de la actividad que van a realizar:

La válvula de mariposa: Es de ¼ de vuelta y controla la circulación por medio de un disco circular, con el eje de su orificio en ángulos rectos con el sentido de la circulación.

Ventajas- Ligera de peso, compacta, bajo costo.

- Requiere poco mantenimiento.

- Número mínimo de piezas móviles.

- No tiene bolas o cavidades.

- Alta capacidad.

- Circulación en línea recta.

- Se limpia automáticamente.

Desventajas- Alta torsión (par) para accionarla.

- Capacidad limitada para caída de presión.

- Propensa a la cavitación.

La válvula de bola: Es de ¼ de vuelta, en las cuales una bola taladrada gira entre asientos elásticos, lo cual permite la circulación directa en la posición abierta y corta el paso cuando se gira la bola 90° y cierra el conducto.

Ventajas- Bajo costo.

- Alta capacidad.

- Corte bidireccional.

- Circulación en línea recta.

- Pocas fugas.

- Se limpia por si sola.

- Poco mantenimiento.

- No requiere lubricación.

- Tamaño compacto.

- Cierre hermético con baja torsión (par).

Desventajas- Características deficientes para estrangulación.

- Alta torsión para accionarla.

- Susceptible al desgaste de sellos o empaquetaduras.

- Propensa a la cavitación.

La válvula de globo: Es de vueltas múltiples, en la cual el cierre se logra por medio de un disco o tapón que sierra o corta el paso del fluido en un asiento que suele estar paralelo con la circulación en la tubería.

Ventajas- Estrangulación eficiente con estiramiento o erosión mínimos del disco o asiento.

- Carrera corta del disco y pocas vueltas para accionarlas, lo cual reduce el tiempo y desgaste en el vástago y el bonete.

- Control preciso de la circulación.

- Disponible con orificios múltiples.

Desventajas- Gran caída de presión.

- Costo relativo elevado.

En el nivel 4 de la planta que recibe el nombre de PDC, Cámara de Descarga de Producto, encontramos una gran cantidad de válvulas que se encarga de controlar el flujo de mineral de hierro, la cantidad de gases en el proceso, entre otras variables. Las válvulas son controladas a través de un Controlador Lógico Programable (PLC).

Un PLC o autómata programable se puede considerar a toda máquina electrónica, diseñada para controlar en tiempo real y en medio industrial procesos secuenciales. Su manejo y programación puede ser realizada por personal eléctrico o electrónico sin conocimientos informáticos. Realiza funciones lógicas: series, paralelos, temporizaciones, contajes y otras más potentes como cálculos, regulaciones, etc. La función básica de los autómatas programables es la de reducir el trabajo del usuario a realizar el programa, es decir, la relación entre las señales de entrada que se tienen que cumplir para activar cada salida, puesto que los elementos tradicionales (como relés auxiliares, de enclavamiento, temporizadores, contadores...) son internos.

- Fuente de alimentación: Es la encargada de convertir la tensión de la red, 220v corriente alterna, a baja tensión de corriente continua, normalmente a 24v. Siendo esta la tensión de trabajo en los circuitos electrónicos que forma el Autómata.

- Unidad Central de Procesos o CPU: Se encarga de recibir las órdenes del operario por medio de la consola de programación y el módulo de entradas. Posteriormente las procesa para enviar respuestas al módulo de salidas. En su memoria se encuentra residente el programa destinado a controlar el proceso.

- Módulo de entrada: Es la unidad que se une los captadores. Cada cierto tiempo el estado de las entradas se transfiere a la memoria imagen de entrada. La información recibida en ella, es enviada a la CPU para ser procesada de acuerdo a la programación. Se pueden diferenciar dos tipos de captadores conectables al módulo de entradas: los pasivos y los activos.

Los captadores pasivos son los que cambian su estado lógico (activado o no activado) por medio de una acción mecánica.

Los captadores activos son dispositivos electrónicos que suministran una tensión al autómata, que es función de una determinada variable.

- Módulo de salidas: Es el encargado de activar y desactivar los actuadores. La información enviada por las entradas a la CPU, una vez procesada, se envía a la memoria imagen de salidas, de donde se envía a la interface de salidas para que estas sean activadas y a la vez los actuadores que en ellas están conectados.

- Terminal de programación: El terminal o consola de programación es el que permite comunicar al operario con el sistema. Como consolas de programación pueden ser utilizadas las construidas específicamente para el autómata, tipo calculadora o bien un ordenador personal, PC, que soporte un software específicamente diseñado para resolver los problemas de programación y control.

- Periféricos: Los periféricos no intervienen directamente en el funcionamiento del autómata, pero sin embargo facilitan la labor del operario.

MATERIAS PRIMAS

Para la elaboración del Hierro Briqueteado en Caliente, COMSIGUA hace uso del mineral de hierro proveniente de las mismas de San Isidro, de la energía eléctrica proveniente de las plantas hidroeléctricas del Rio Caroní, del suministro de agua del mismo rio y del gas natural suministrado por PDVSA.

PRODUCTO FINAL

PRODUCTO FINALLa empresa COMSIGUA tiene como función final la fabricación de Hierro Briqueteado en caliente HIB o Briqueta, este es un material metálico producto del proceso de reducción (remover el oxigeno) del oxido de hierro que se realiza a temperaturas menores a la del punto de fusión del oxido de hierro. Dentro de las características principales de este producto tenemos:

- Bajos niveles de elementos residuales tales como el Cu, Ni, Cr, Mo, y Sn.

- Consistencia química.

- Densidad a granel.

- Estabilidad durante traslados oceánicos y terrestres.

- Tamaño óptimo.

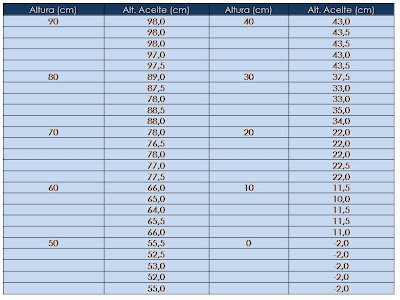

El HBI que producido en esta empresa, está clasificado como Hierro de Reducción Directa Moldeado en Caliente tipo Briqueta, según el Apéndice B del Código de la Práctica de Seguridad para Cargas Sólidas a granel, emitido por la Organización Marítima Internacional bajo el número BC N°016; IMO clase MHB, y como tal es considerado seguro para el transporte marítimo sin la utilización de gas inerte u otras precauciones especiales. El material producido está conforme a los requisitos arriba mencionados según el Código BC IMO. En la siguiente tabla se muestras las especificaciones del HIB que se produce en la empresa COMSIGUA.

La utilización del producto final de la empresa se puede describir en dos funciones principales:

Como producto de entrada de Hornos de Arco Eléctrico: Esto es debido a sus bajos niveles de elementos residuales y su composición constante. Además de ser el material más recomendado para producir acero de alto grado. La utilización de este material en el proceso de fabricación de acero, proporciona las siguientes características en dicho proceso:

- Aceros de alta calidad y bajo nivel residual.

- Dilución de niveles residuales en el acero, lo que permite la utilización de chatarra de alto nivel residual.

- Reducción en la variabilidad de la química del acero permitiendo cumplir las especificaciones con un alto grado de certeza.

- Reducción del nivel de nitrógeno en el acero.

- Posibilidad de carga continua para mayores ventajas.

Como producto de entrada de Altos Hornos y de Hornos Convertidores al Oxigeno: Para los primeros proporciona un aumento en la producción, ya que permite incrementar la producción de metal caliente y disminuir el consumo de coque. Por su parte, para los hornos convertidores al oxigeno tienen la función de catalizador de temperatura, puesto que debido a sus características actúan como enfriador atractivo para ajustar la temperatura del acero fundido en caso de colada. Además permite incrementar la producción y mejora el control operativo.

CONTROL DE CALIDAD DEL PRODUCTO FINAL

La empresa COMSIGUA basa el análisis del mineral de hierro, HBI, agua, y gases, de los procesos de control y aseguramiento de la calidad en los estándares ISO. El procedimiento de análisis de HBI durante operaciones de carga de embarques se muestra como sigue:

CONCLUSIONES

La visita técnica a la empresa elaboradora de Hierro Briqueteado en Caliente COMSIGUA, permitió además de conocer el proceso de fabricación de observar el sistema de control de dicho proceso. De esa manera, se brindo la oportunidad a los estudiantes de Instrumentación Industrial observar la aplicación de campo de los instrumentos estudiados en el salón de clase.

Si bien, el sistema de control utilizado en la empresa no es considerado de última tecnología, puede cumplir con las funciones fundamentales de control que permiten el funcionamiento adecuado del proceso de fabricación de briquetas. Dentro de todo proceso industrial actual, los lazos de control forman parte fundamental de los mismos, lo que implica una mejoras sustanciales en los que se refiere a la calidad del producto, incremento de producción, disminución de fallas graves y leves en los equipos, mejorías en el área de seguridad, disminución de mano de obra, entre otras muchas ventajas.

Por su parte, un Pt100 es un tipo particular de RTD, que se utiliza como sensor de temperatura hecho con un alambre de platino que a 0 °C tiene 100 Ω y que al aumentar la temperatura aumenta su resistencia eléctrica. Los Pt100 pueden fácilmente entregar precisiones de una décima de grado con la ventaja que la Pt100 no se descompone gradualmente entregando lecturas erróneas, si no que normalmente se abre con lo cual el dispositivo medidor detecta inmediatamente la falla del sensor y da aviso. Además la Pt100 puede ser colocada a cierta distancia del medidor sin mayor problema (hasta unos 30m) utilizando cable de cobre convencional para hacer la extensión.

Por su parte, un Pt100 es un tipo particular de RTD, que se utiliza como sensor de temperatura hecho con un alambre de platino que a 0 °C tiene 100 Ω y que al aumentar la temperatura aumenta su resistencia eléctrica. Los Pt100 pueden fácilmente entregar precisiones de una décima de grado con la ventaja que la Pt100 no se descompone gradualmente entregando lecturas erróneas, si no que normalmente se abre con lo cual el dispositivo medidor detecta inmediatamente la falla del sensor y da aviso. Además la Pt100 puede ser colocada a cierta distancia del medidor sin mayor problema (hasta unos 30m) utilizando cable de cobre convencional para hacer la extensión.